مقدمه

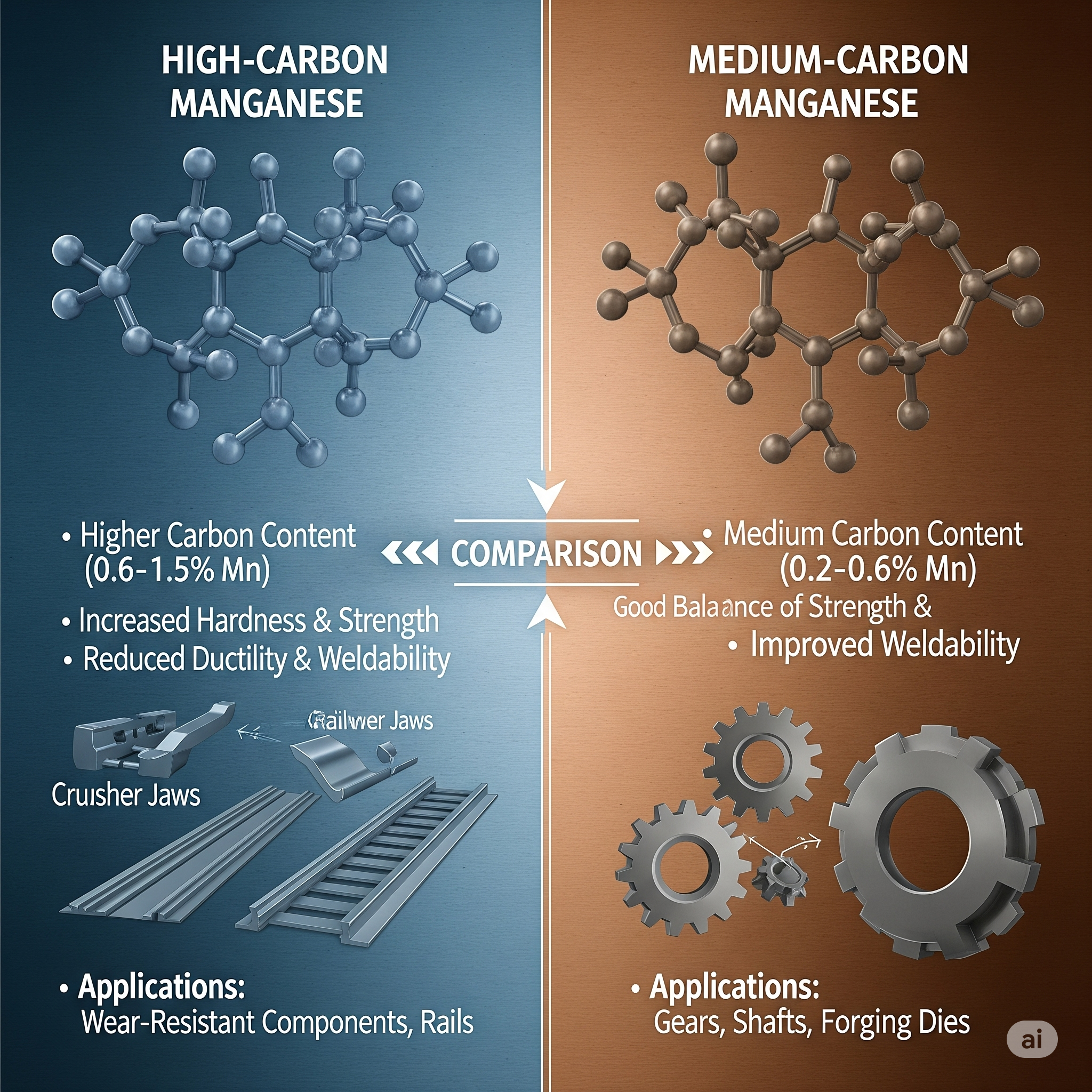

منگنز یکی از عناصر کلیدی در صنعت فولادسازی به شمار میرود و حضور آن در آلیاژهای فولادی نقش بسیار مهمی در بهبود ویژگیهای مکانیکی، ساختاری و فرآیندی فولاد دارد. در میان انواع فرومنگنز، دو نوع منگنز پرکربن (High Carbon Ferromanganese) و منگنز متوسط کربن (Medium Carbon Ferromanganese) بیشترین کاربرد را در صنایع فولادی دارند.

در این مقاله بهصورت تخصصی به مقایسه این دو آلیاژ پرداختهایم تا دید روشنی از انتخاب درست بین این دو گزینه برای تولیدکنندگان فولاد فراهم کنیم.

ترکیب شیمیایی منگنز پرکربن و متوسط کربن

| مشخصه | منگنز پرکربن | منگنز متوسط کربن |

|---|---|---|

| درصد Mn | 75-80% | 75-80% |

| درصد C | 6-8% | 1-2% |

| ناخالصیها (P, S, Si) | متغیر | کنترلشدهتر |

همانطور که مشاهده میشود، تفاوت اصلی در درصد کربن است. همین تفاوت کوچک میتواند اثرات مهمی در کاربرد نهایی این فروآلیاژها داشته باشد.

تفاوت در فرآیند تولید

فرو منگنز پرکربن معمولاً در کورههای قوس الکتریکی و با استفاده از سنگ معدن منگنز و کک تولید میشود. این روش تولید منجر به افزایش میزان کربن در محصول نهایی میشود.

در مقابل، منگنز متوسط کربن معمولاً از طریق کاهش فرو منگنز پرکربن با استفاده از روشهای متالورژی ثانویه یا احیا با آلومینیوم تولید میشود. این فرآیند پیچیدهتر است اما منجر به محصولی با کربن پایینتر و کیفیت بالاتر میگردد.

مقایسه کاربردها در صنعت فولادسازی

کاربردهای منگنز پرکربن:

-

تولید فولادهای ساختمانی

-

ریختهگریهای عمومی

-

فولادهای ساده کربنی

-

کاهش هزینههای نهایی تولید

کاربردهای منگنز متوسط کربن:

-

فولادهای آلیاژی حساس به میزان کربن

-

فولادهای ابزار

-

فولادهای زنگنزن خاص

-

تولید فولاد برای قطعات ماشینکاری دقیق

مزایا و معایب هر یک

منگنز پرکربن:

✅ مزایا:

-

قیمت مناسبتر

-

در دسترس بودن بالا

-

مناسب برای فرآیندهای عمومی

❌ معایب:

-

افزایش کربن در ترکیب فولاد نهایی

-

محدودیت در استفاده برای فولادهای دقیق

منگنز متوسط کربن:

✅ مزایا:

-

کنترل دقیقتر بر خواص مکانیکی فولاد

-

مناسب برای کاربردهای حساس

❌ معایب:

-

قیمت بالاتر

-

نیاز به تکنولوژی پیچیدهتر در تولید

انتخاب بهینه در تولید فولادهای آلیاژی

انتخاب بین منگنز پرکربن و متوسط کربن بستگی به عوامل متعددی دارد، از جمله:

-

نوع فولاد نهایی

-

نیاز به کنترل کربن

-

شرایط اقتصادی پروژه

-

حساسیت به ناخالصیها

برای تولیدکنندگانی که کیفیت بالا در اولویت است، منگنز متوسط کربن انتخاب بهتری است. اما در پروژههای صنعتی گسترده و کمهزینه، منگنز پرکربن میتواند بهینهترین انتخاب باشد.

تأثیر بر خواص مکانیکی فولاد

در تحقیقات انجام شده در متال بولتن و سایر منابع تخصصی، مشخص شده که کاهش درصد کربن در فرومنگنز مصرفی میتواند:

-

استحکام فولاد را بهبود دهد

-

مقاومت به خوردگی را افزایش دهد

-

امکان جوشکاری دقیقتر را فراهم کند

جمعبندی و نتیجهگیری

برای تولید فولاد آلیاژی با خواص مکانیکی مطلوب، انتخاب بین منگنز پرکربن و متوسط کربن اهمیت بسیار زیادی دارد. هرکدام مزایا و محدودیتهایی دارند و بسته به نیاز پروژه باید تصمیمگیری شود.

در حال حاضر، با توجه به تغییرات بازار و افزایش نیاز به فولادهای با دقت بالا، استفاده از منگنز متوسط کربن در حال افزایش است.

لینکسازی داخلی (درونمتنی)

در ادامه پیشنهاد میکنیم برای آشنایی بیشتر با دیگر انواع فروآلیاژها مقالههای زیر را بخوانید:

-

تفاوتهای نیکل و فروکروم کم کربن در فولاد ضدزنگ

-

راهنمای کامل منگنز پرکربن