مقدمه

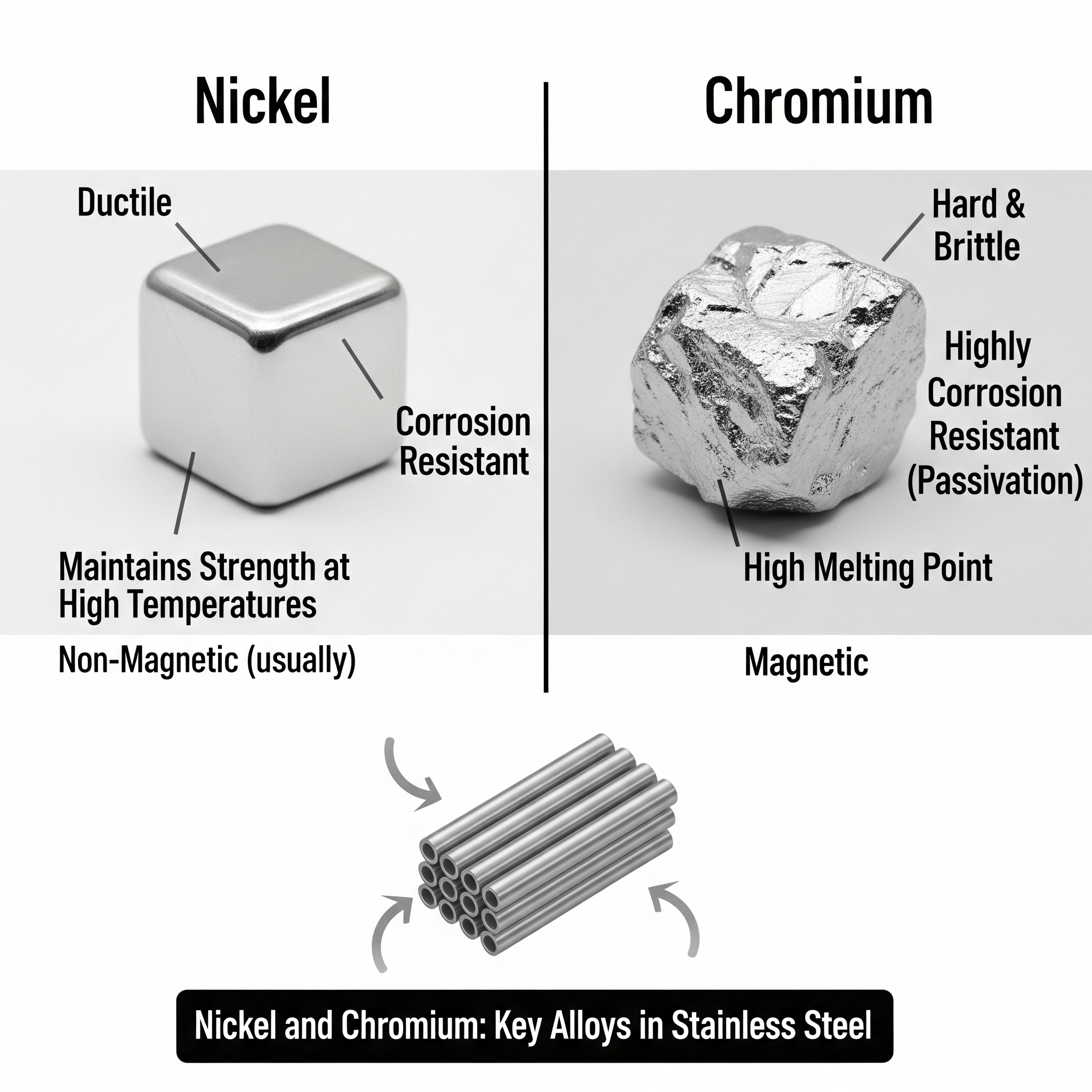

فولاد ضدزنگ یکی از پرمصرفترین آلیاژهای مهندسی در جهان است که در صنایع متعددی از خودروسازی گرفته تا ساخت تجهیزات پزشکی، صنایع انرژی، نفت و گاز، ساختمانسازی و حتی لوازم خانگی کاربرد دارد. دلیل اصلی محبوبیت فولاد ضدزنگ، مقاومت بالای آن در برابر خوردگی، اکسیداسیون و سایش است. اما آنچه این فولاد را به چنین سطحی از کارایی میرساند، حضور عناصر آلیاژی کلیدی همچون نیکل و کروم کمکربن است.

سالهاست که مهندسان و متالورژیستها به دنبال پاسخ این سؤال بودهاند که بین نیکل و کروم، کدامیک نقش مهمتری در بهبود خواص فولاد ضدزنگ ایفا میکند. در این مقاله، با نگاهی تخصصی به ساختار، کاربردها و مزایای نیکل و کروم کمکربن، به بررسی دقیق تفاوتهای این دو عنصر پرداخته و مشخص میکنیم در شرایط مختلف صنعتی، کدامیک انتخاب بهتری است.

نقش نیکل در فولاد ضدزنگ

۱. ساختار و خواص مکانیکی

نیکل یکی از مهمترین عناصر آلیاژی است که به عنوان پایدارکننده فاز آستنیت در فولاد ضدزنگ عمل میکند. حضور نیکل باعث میشود فولاد دارای چقرمگی بالا، شکلپذیری عالی و مقاومت در دمای پایین باشد. این موضوع بهویژه در کاربردهایی مثل مخازن مایع نیتروژن، تجهیزات پزشکی و صنایع غذایی اهمیت ویژهای دارد.

۲. مقاومت به خوردگی

فولادهای ضدزنگ حاوی نیکل، مقاومت بسیار بالایی در محیطهای کلریدی (مثل آب دریا) دارند. این خاصیت باعث شده نیکل در آلیاژهای ضدخوردگی دریایی و صنایع نفت و گاز جایگاه ویژهای داشته باشد. بیشتر بخوانید درباره نیکل در کاربردهای صنعتی.

۳. کاربردها

-

صنایع شیمیایی و پتروشیمی

-

تولید باتریهای صنعتی و ذخیرهسازی انرژی (برای جزئیات بیشتر: نیکل در باتری و انرژی)

-

ساخت تجهیزات پزشکی و ابزار جراحی

-

آلیاژهای مقاوم به حرارت بالا

نقش کروم کمکربن در فولاد ضدزنگ

۱. مقاومت به خوردگی و اکسیداسیون

کروم عنصر کلیدی است که لایهی غیرفعال (Passive Layer) روی سطح فولاد ایجاد میکند. این لایه باعث میشود فولاد در برابر رطوبت و اکسیژن مقاوم شود. فولاد ضدزنگ بدون کروم عملاً وجود ندارد. بهویژه فروکروم کمکربن به دلیل میزان پایین کربن، بهترین انتخاب برای آلیاژهایی است که نیازمند مقاومت بالا در برابر خوردگی بیندانهای هستند. مطالعه بیشتر: فروکروم کمکربن در فولاد ضدزنگ.

2. نقش در استحکام و سختی

کروم نه تنها خوردگی را کاهش میدهد بلکه باعث افزایش سختی سطحی و مقاومت سایشی فولاد نیز میشود. به همین دلیل، در تولید فولادهای مقاوم به سایش (Abrasion Resistant Steels) حضور آن ضروری است.

۳. کاربردها

-

تولید فولادهای ضدزنگ فریتی و مارتنزیتی

-

تجهیزات مقاوم به سایش در معادن

-

فولادهای نسوز و مقاوم به حرارت

-

آلیاژهای مقاوم به خوردگی در صنایع غذایی

مقایسه نیکل و کروم کمکربن در فولاد ضدزنگ

۱. از نظر خواص مکانیکی

-

نیکل: افزایش چقرمگی و شکلپذیری، کاهش شکنندگی در دماهای پایین.

-

کروم کمکربن: افزایش سختی، مقاومت سایشی و جلوگیری از خوردگی بیندانهای.

۲. از نظر مقاومت به خوردگی

-

نیکل: مقاومت بالا در محیطهای کلریدی (آب دریا و صنایع نفت و گاز).

-

کروم کمکربن: ایجاد لایه محافظ پایدار در برابر اکسیداسیون.

۳. از نظر هزینه اقتصادی

-

نیکل معمولاً گرانتر از فروکروم کمکربن است. بنابراین در پروژههای با بودجه محدود، استفاده از کروم کمکربن توجیه اقتصادی بیشتری دارد.

-

در مقابل، اگر پروژه نیازمند مقاومت به خوردگی فوقالعاده بالا باشد (مثلاً در صنایع دریایی)، انتخاب نیکل اجتنابناپذیر است.

نگاهی به کاربردهای ترکیبی

در بسیاری از گریدهای فولاد ضدزنگ، هر دو عنصر نیکل و کروم کمکربن حضور دارند. به عنوان مثال، فولاد 304 شامل حدود 18% کروم و 8% نیکل است. این ترکیب، تعادل بسیار خوبی بین مقاومت به خوردگی، استحکام و قابلیت جوشکاری ایجاد میکند.

همچنین فولاد 316 که حاوی مولیبدن است، در کنار نیکل و کروم کمکربن، بهترین انتخاب برای محیطهای دریایی و اسیدی محسوب میشود.

تحلیل بازار نیکل و کروم کمکربن بر اساس گزارشهای متال بولتن

طبق گزارشهای متال بولتن، بازار جهانی نیکل و فروکروم کمکربن در سالهای اخیر رشد چشمگیری داشته است. افزایش تقاضا در صنایع باتریسازی و فولاد ضدزنگ، نیکل را به یکی از پرنوسانترین فلزات تبدیل کرده است. در حالی که کروم کمکربن بیشتر ثبات قیمتی داشته و در بازارهای آسیایی و اروپایی تقاضای بالایی دارد.

جمعبندی: نیکل یا کروم کمکربن؟

انتخاب بین نیکل و کروم کمکربن در فولاد ضدزنگ کاملاً به کاربرد نهایی بستگی دارد:

-

اگر به دنبال چقرمگی بالا، مقاومت در برابر خوردگی کلریدی و عملکرد در دماهای پایین هستید → نیکل انتخاب بهتر است.

-

اگر بودجه محدودتر دارید و نیاز به مقاومت سایشی و اکسیداسیون بالا دارید → کروم کمکربن گزینه مناسبتری است.

واقعیت این است که در بیشتر کاربردهای صنعتی، ترکیب این دو عنصر بهترین راهکار برای رسیدن به یک فولاد ضدزنگ ایدهآل است.