مقدمه

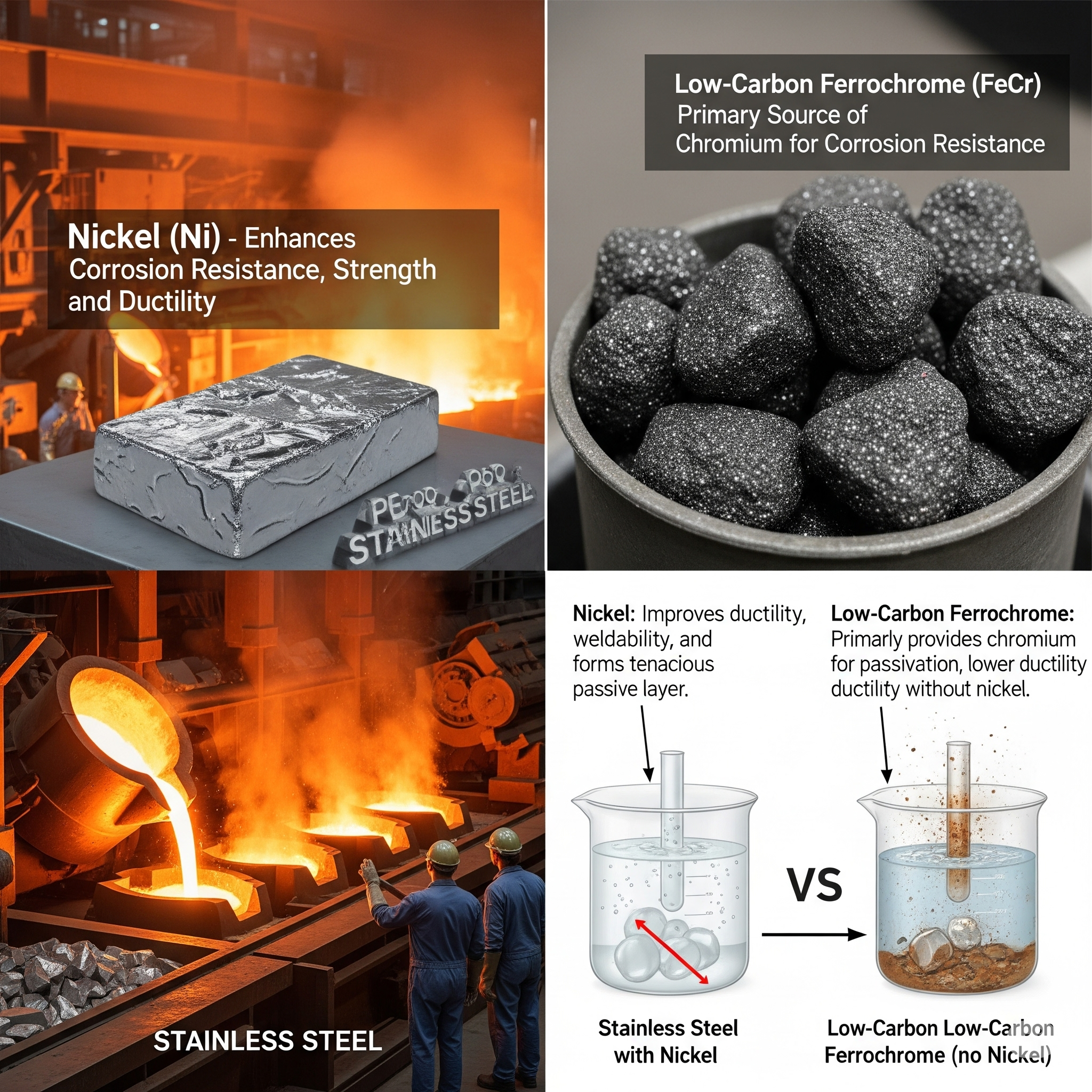

در دنیای متالورژی و تولید فولاد، نیکل (Nickel) و فروکروم کمکربن (Low Carbon Ferrochrome) به عنوان دو عنصر کلیدی شناخته میشوند که نقش حیاتی در تولید فولادهای ضدزنگ، آلیاژهای مقاوم به حرارت و انواع فولادهای مهندسی دارند. شناخت دقیق تفاوتها و کاربردهای این دو ماده، میتواند به تولیدکنندگان، صادرکنندگان و واردکنندگان در تصمیمگیریهای فنی و اقتصادی کمک بزرگی کند.

در این مقاله، به بررسی جامع کاربرد نیکل در صنعت فولاد ضدزنگ و مقایسه آن با فروکروم کمکربن میپردازیم تا مسیر انتخاب صحیح مواد اولیه برای صنایع فولادسازی را هموار کنیم.

نیکل: عنصر استراتژیک در صنعت فولاد ضدزنگ

نیکل فلزی سفید نقرهای و بسیار مقاوم در برابر خوردگی و اکسیداسیون است. این ویژگی باعث شده که به یکی از اصلیترین عناصر آلیاژی در فولادهای ضدزنگ تبدیل شود.

مهمترین نقشهای نیکل در فولاد:

-

افزایش مقاومت به خوردگی

-

بهبود چقرمگی و شکلپذیری

-

پایداری ساختار آستنیتی در دماهای بالا

-

ایجاد مقاومت در برابر محیطهای اسیدی

یکی از مهمترین خانوادههای فولادهای ضدزنگ، فولادهای آستنیتی (Austenitic Stainless Steels) هستند که حدود ۸ تا ۱۰ درصد نیکل دارند (مثل فولاد 304 و 316). در این فولادها، نیکل عامل اصلی تشکیل ساختار آستنیتی است که به فولاد خاصیت مقاومت به خوردگی بسیار بالا و انعطافپذیری میدهد.

فروکروم کمکربن: جایگزینی برای کنترل کربن در فولادهای آلیاژی

فروکروم کمکربن (LC FeCr) آلیاژی است حاوی کروم (معمولاً بین 60 تا 70 درصد) و میزان کمی کربن (کمتر از 0.1 درصد). این فروآلیاژ به دلیل محتوای کروم بالا و کربن پایین، برای تولید فولادهایی که نیاز به کنترل دقیق مقدار کربن دارند، کاربرد دارد.

مزایای فروکروم کمکربن:

-

افزودن کروم بدون افزایش سطح کربن فولاد

-

افزایش مقاومت به اکسیداسیون در دمای بالا

-

افزایش سختی و مقاومت به سایش

-

کنترل دقیق خواص مکانیکی فولاد

مقایسه نیکل و فروکروم کمکربن در کاربرد فولاد ضدزنگ

| ویژگی | نیکل | فروکروم کمکربن |

|---|---|---|

| عنصر اصلی آلیاژی | بله | بله |

| افزایش مقاومت به خوردگی | بسیار بالا | بالا |

| کنترل ساختار آستنیتی | بله | خیر |

| کنترل مقدار کربن | خیر | بله |

| افزایش مقاومت حرارتی | متوسط | بالا |

| قیمت جهانی | نسبتاً بالا | پایینتر از نیکل |

| منبع اصلی اطلاعات بازار | متال بولتن | فروکروم کمکربن |

نیکل بیشتر در فولادهای آستنیتی مورد استفاده قرار میگیرد و عامل اصلی ساختار آستنیتی است، درحالیکه فروکروم کمکربن در تولید فولادهایی که کنترل دقیق بر مقدار کربن اهمیت دارد، مانند فولاد ابزار یا فولاد زنگنزن خاص، استفاده میشود.

کاربردهای صنعتی نیکل و فروکروم کمکربن

نیکل:

-

فولاد ضدزنگ سری 300

-

سوپرآلیاژهای مقاوم به حرارت (برای توربینها)

-

باتریهای صنعتی (بخصوص در تولید باتری لیتیوم یون)

-

صنایع هوافضا و دریایی

فروکروم کمکربن:

-

فولادهای مقاوم به سایش و حرارت

-

فولاد ابزار و قالبسازی

-

لولهسازی و تجهیزات پالایشگاهی

-

فولاد زنگنزن فریتی و مارتنزیتی

قیمت و بازار جهانی نیکل و فروکروم کمکربن

قیمت نیکل وابسته به عرضه جهانی، مخصوصاً تولید اندونزی و فیلیپین، و همچنین تقاضای بخش باتریسازی است. در مقابل، قیمت فروکروم کمکربن بیشتر تحتتأثیر تولیدکنندگان آفریقای جنوبی و میزان صادرات چین قرار دارد.

برای پیگیری دقیق تغییرات قیمت جهانی این مواد، مراجعه به گزارشهای بهروز متال بولتن توصیه میشود.

جمعبندی: کدام را انتخاب کنیم؟

انتخاب بین نیکل و فروکروم کمکربن به نوع فولاد و کاربرد نهایی آن بستگی دارد. اگر نیاز به فولاد آستنیتی با خواص مکانیکی و خوردگی بالا دارید، نیکل انتخاب اصلی است. اما در مواردی که کنترل مقدار کربن مهم است و قیمت نیز فاکتور مؤثری محسوب میشود، فروکروم کمکربن میتواند جایگزین مناسبی باشد.